جلسه هشتم معرفی سازه های فولادی

معرفی سازه های فولادی

مصالح سنگی برای بتن

مصالح سنگی بتن یا سنگدانهها معمولاً حدود %۷۰از حجم بتن را تشکیل می دهند و بسیاری از ویژگی های فیزیکی، شیمیایی و مکانیکی بتن به سنگدانه ها ارتباط دارد. از این رو نقش سنگدانه ها در بتن از نقطه نظر ویژگی ها، طرح اختلاط و مسائل اقتصادی حائز اهمیت می باشد. سنگدانه ها ممکن است از منابع طبیعی به صورت رودخانه ای (گرد گوشه) یا خرد شده (تیز گوشه) یا مخلوطی از این دو نوع باشند. مصالح سنگی به دو دسته ریزدانه، یا ماسه، و درشت دانه، یا شن، گروه بندی می شوند. اندازه ریزدانه ها از صفر تا ۷۶/۴ میلیمتر و اندازه درشتدانه ها از از ۷۶/۴ میلیمتر شروع شده و بسته به نوع بتن حداکثر درشتی دانه ها ممکن است ۵/۹ ،۷/۱۲ ، ۰۵/۱۹ ، ۱/۳۸ ، ۸/۵۰ میلیمتر و بیشتر باشد و در سازههای حجیم مانند سدها ممکن است درشتی دانه ها تا ۲۵۴میلیمتر نیز برسد.

وزن ویژه شن و ماسه بسته به نوع سنگ متغیر بوده و به سه دسته سبک، معمولی و سنگین تقسیم بندی می شود.

انطباق با مشخصات و استانداردها

مصالح سنگی باید از نظیر ویژگ های شیمیایی، فیزیکی و مکانیکی، اندازه و شکل، دانه بندی، آزمایش سنگ نگاری Petrography مقدار کل رطوبت محتوی، رطوبت سطحی، مشخصه های ظاهری و رنگ )بتن نما) با نقشه ها و مشخصات و سایر مدارک پیمان منطبق باشد. نمونه های شن و ماسه مصرفی باید قبل از مصرف آزمایش شده و با ذکر محل معدن به تصویب دستگاه نظارت برسد. چنانچه در حین اجرای عملیات بتن بنا به دلایلی محل معدن مصالح سنگی تغییر پیدا کند نمونه های مواد سنگی معدن جدید باید مجدداً مورد آزمایش قرار گرفته و به تأیید دستگاه نظارت برسد.

شن و ماسه می تواند رودخانه ای یا شکسته انتخاب گردد، ولی در هر صورت مصالح سنگی باید در

طرح اختلاط بتن پاسخگوی نیازهای بتن مورد مصرف در هر پروژه باشند. ویژگیها و روشهای آزمایش

شن و ماسه باید مطابق با استانداردهای ایرانی زیر باشد:

استاندارد شماره ۳۰۰ : مصالح سنگی ریزدانه برای بتن و بتن مسلح

استاندارد شماره ۳۰۲ : شن برای بتن و بتن مسلح

استاندارد شماره ۴۴۶ : روش تعیین مقدار موادی از مصالح سنگی که از الک ۷۵میکرون

می گذرد.

استاندارد شماره ۴۴۷ : روش دانه بندی ریز و درشت مصالح سنگی با الک (ماسه و شن (

استاندارد شماره ۴۴۸ : روش آزمون برای تعیین سایش مصالح سنگی درشت دانه با استفاده از

ماشین لوس آنجلس

استاندارد شماره ۴۴۹ : روش آزمایش مقاومت مصالح سنگی در مقابل عوامل جوی

استاندارد شماره ۵۷۸ :روشهای تعیین میزان جذب آب و تاب مصالح سنگی در برابر یخبندان

استاندارد شماره ۶۱۱ : روش تعیین رطوبت سطحی شن ریز

استاندارد شماره ۶۱۷ : روش تعیین تاب گسیختگی فشاری و خمشی مصالح سنگی

استاندارد شماره ۶۶۹ :روش تعیین تاب شن و ماسه در برابر ضربه

استاندارد شماره ۱۶۸۵ : روش آزمایش تعیین مقدار همارز ماسه برای خاکها و مصالح ریزدانه

هر استاندارد ایرانی دیگری که تا زمان انعقاد پیمان درباره شن و ماسه تدوین یا تجدید نظر شود. تا زمانی که استاندارد ایرانی در پارهای از موارد تدوین نشده باشد در درجه اول استانداردهای سازمان بینالمللی استاندارد ISOمعتبر خواهد بود و درصورت نبودن استاندارد مذکور به ترتیب استانداردهای آمریکایی ، ASTMبریتانیایی ، BSو آلمانی DINملاک عمل قرار خواهد گرفت.

ویژگی ها و حداقل حدود قابل قبول

مصالح سنگی بتن باید سخت، تمیز، بادوام، عاری از پوسیدگی و فاقد لایه های ورم کننده یا منقبض شونده به هنگام مجاورت با هوا، مواد شیمیایی مضر برای بتن و آرماتورها، لایه های سست، کلوخه های رسی و ذرات میکا باشد. مواد سنگی سست، ورقه ورقه، پهن و نازک یا دراز، ناپایدار در برابر هوازدگی، عوامل شیمیایی معین و واکنشزای قلیایی را نباید در بتن به مصرف رساند. جنس شن و ماسه باید از سنگهای سیلیسی، سیلیکاتی یا آهکی سخت باشد.

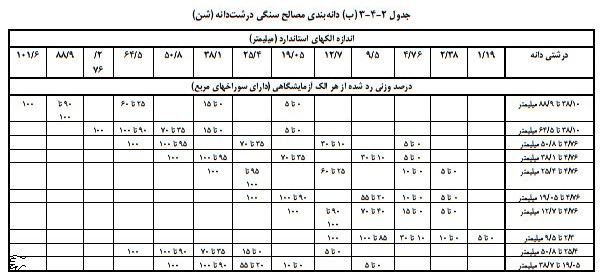

دانه بندی شن و ماسه برای بتن و بتن مسلح، باید مطابق جداول ۲-۴-۳ (الف) و ۲-۴-۳ (ب) باشد. حداکثر رس و لای و ذرات ریزتر از ۷۵میکرون در ماسه طبیعی، و یا ماسه حاصله از شن طبیعی، نباید از % ۳و در ماسه شکسته به دست آمده از سنگ از %۱۰و در شن از ۱% وزنی تجاوز کند. برای کنترل کارگاهی ارقام مزبور، به یک شیشه استوانه ای شکل، یک خط کش مدرج و مقداری آب و نمک با غلظت ۱% نیاز است (برای ساختن آن میتوان یک قاشق چای خوری نمک طعام را در نیم لیتر آب تمیز حل کرد .) روش آزمایش به این ترتیب است:

ابتدا ماسه مورد آزمایش را به قدری درون ظرف شیشه ای بریزید که ارتفاع آن به ۵۰میلیمتر برسد، سپس آنقدر آب نمک بیفزایید تا مجموع ارتفاع ماسه و آب نمک به ۷۵میلیمتر برسد آنگاه محتویات ظرف را به خوبی تکان داده و بگذارید به مدت ۳ساعت آرام و بی حرکت بماند و ذرات رس و لای روی ماسه ته نشین گردد. ارتفاع این ذرات نباید بیش از ۳میلیمتر باشد. در این آزمایش هر میلیمتر ارتفاع ذرات ریزمعادل ۱ % . وزنی ماسه است.

روش سریع برای تشخیص مناسب بودن ماسه وارده به کارگاه کف مال کردن آن است، چنانچه ذرات گل به دست بچسبد باید از تخلیه آن جلوگیری شود.

ضریب نرمی ماسه استخراج شده از یک معدن نباید در حین اجرای کار به میزانی بیش از ± ۲/۰ تغییر نماید و این ضریب نرمی نباید از ۳/۲ کمتر و از ۱/۳ بیشتر باشد. شن و ماسه باید فاقد ناخالصی های آلی و ذرات گرد و خاک و پوشش رسی باشد، زیرا این مواد سبب جلوگیری از چسبیدن آنها به خمیرسیمان می شوند. به طور کلی شن و ماسه مصرفی باید با مندرجات آیین نامه بتن ایران تطابق داشته باشند. حدود قابل قبول برای مواد زیان آور ماسه و شن در جداول ۲-۴-۳ (پ) و ۲-۴-۳ (ت) درج شده است.

حمل و نقل و نگهداری

بارگیری، حمل و تخلیه مواد سنگی بتن و انبار کردن آنها باید به نحوی باشد که مواد خارجی و زیان آور در آنها نفوذ نکنند و دانه های ریز و درشت از یکدیگر جدا نشوند. مصالح سنگی باید دور از پوشش گیاهی و مواد آلوده کننده نگهداری شود. شن و ماسه باید به طور جداگانه انبار شوند و در مواقعی که درشتی دانه های شن از۱/۳۸ میلیمتر تجاوز کند، این دانه ها نیز باید در دو گروه انباشته گردند تا امکان جداشدگی دانه ها به حداقل برسد. هنگامی که بزرگترین اندازه سنگدانه ۱/۳۸ میلیمتر باشد مرز جدایی دو نوع سنگدانه ۱۹/۰۵میلیمتر و وقتی که بزرگترین اندازه ۸/۵۰ یا ۵/۶۴ میلیمتر باشد مرز جدایی ۴/۲۵ میلیمتر خواهد بود. دیوارهای تقسیم مصالح سنگی باید به قسمی محکم باشد که هنگام خالی شدن یک قسمت و پر بودن بخش دیگر، رانش سنگدانه ها آنها را خراب نکند، به هنگام بارش و یخبندان باید روی شن و ماسه را با برزنت یا ورقه های پلاستیکی مناسب پوشانید و در گرمای شدید برای آنها سایبان ایجاد کرد تا زیاده از حد داغ نشوند. توده های شن و ماسه نباید به شکل مخروط های بلندی درآیند، زیرا این عمل سبب جدا شدگی دانه های ریز و درشت می شود، بلکه باید آنها را درلایه هایی به ضخامت یکسان انبار نمود و جابه جا کردن آنها را به صورت افقی انجام داد. به هنگام وزش باد باید از جدا شدن ذرات ریز در حین تخلیه جلوگیری شود. محل دپو باید چنان آماده گردد که همواره تخلیه یکنواخت آب مازاد امکان پذیر باشد. برای دستیابی به رطوبت یکنواخت برای مصالح سنگی در کارگاه باید حداقل این مصالح دوازده ساعت در محل باقیمانده و سپس به مصرف برسند.

سیلوی ذخیره مواد سنگی حتی المقدور باید به شکل مربع یا دایره بوده و شیب قسمتهای پایین آن کمتر از ۵۰درجه باشد. ریختن مصالح سنگی به داخل سیلو باید به صورت قائم انجام شود تا از برخورد مواد سنگی با کناره های سیلو جلوگیری به عمل آید، زیرا این عمل سبب جداشدگی دانه ها می شود.

پر بودن سیلوی مواد سنگی باعث کاهش شکسته شدن مصالح سنگی و حفظ دانه بندی مصالح خواهد شد. در موقع خالی کردن سنگدانه ها از بلندی به داخل سیلو باید از نردبان مواد سنگی استفاده کرد. در صورت شکسته شدن مواد سنگی در حین جابه جا کردن باید قبل از ساختن بتن آنها را مجدداً دانه بندی کرد.